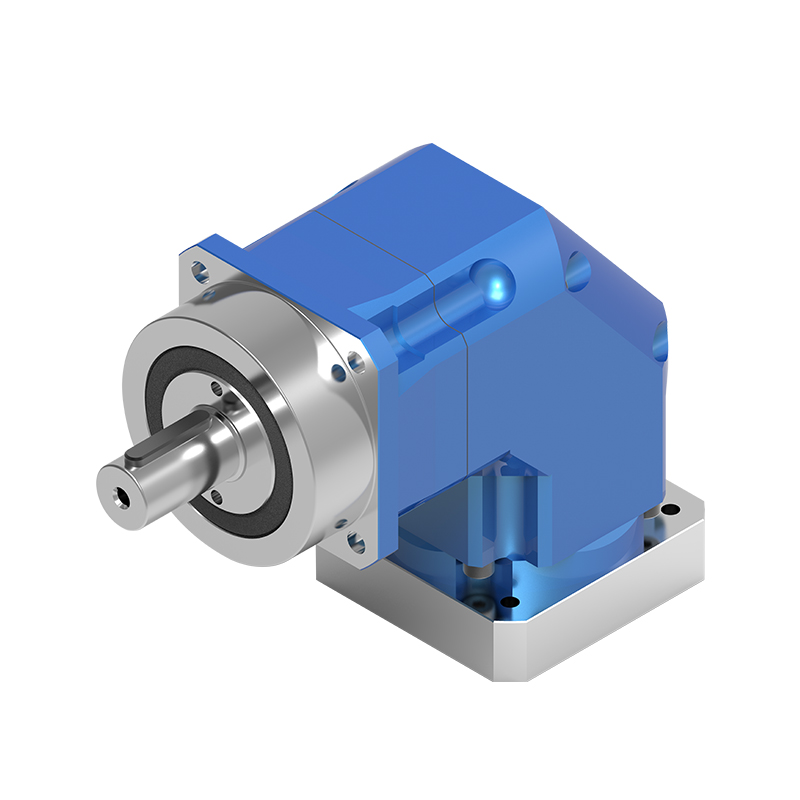

Reductor planetario de la serie AHS

Cat:Reductor planetario

Los reductores planetarios ocupan una posición importante en el campo de la automatización industrial. El diseño de alta precisión permite controla...

Ver detallesEn el corazón de muchos sistemas de transmisión potentes y compactos se encuentra el conjunto de engranajes planetarios, también conocido como tren de engranajes epicicloidales. Esta ingeniosa disposición de engranajes es fundamental para el funcionamiento de un accionamiento planetario. Su nombre se deriva de su parecido con un sistema solar, donde un engranaje "solar" central está rodeado por engranajes "planetarios", todos contenidos dentro de un engranaje "anular" exterior. Esta configuración compacta y robusta es la fuente de sus notables capacidades en transmisión de par y variación de velocidad.

Para comprender completamente el principio de funcionamiento, primero se debe comprender la función de cada componente dentro del conjunto de engranajes planetarios. La elegancia del sistema reside en la interacción entre estas partes clave.

La magia operativa de un conjunto de engranajes planetarios surge de la capacidad de mantener estacionario un componente, aplicar energía de entrada a un segundo componente y extraer salida del tercero. Esta flexibilidad permite diferentes relaciones de velocidad y direcciones de rotación sin la necesidad de acoplar o desacoplar otras marchas, lo que permite transiciones suaves y fluidas. Por ejemplo, al sujetar la corona y accionar el planeta, los engranajes planetarios se ven obligados a "caminar" a lo largo del anillo estacionario, lo que hace que el portasatélites gire en la misma dirección que el planeta pero a una velocidad reducida y un par mayor. Esta es una configuración clásica para un reductor de velocidad. Por el contrario, al sujetar el portador y accionar el engranaje solar, los engranajes planetarios actúan como locos, haciendo que la corona gire en la dirección opuesta, logrando una marcha atrás. Esta versatilidad cinemática es lo que hace que la comprensión de las opciones de configuración del juego de engranajes planetarios sea tan crítica para los ingenieros que diseñan sistemas de transmisión complejos.

La adopción generalizada de unidades planetarias en diversas industrias es un resultado directo de su convincente conjunto de ventajas sobre otros tipos de sistemas de engranajes. Estos beneficios los hacen indispensables en aplicaciones donde el rendimiento, la confiabilidad y el espacio son limitaciones críticas.

Uno de los beneficios más importantes es su alta densidad de potencia. Debido a que la potencia de entrada se divide entre varios engranajes planetarios, la carga se comparte entre múltiples puntos de contacto. Esta distribución significa que los sistemas planetarios pueden transmitir cantidades sustanciales de par en un paquete muy compacto. En comparación con una caja de cambios de eje paralelo estándar con un par similar, una caja de cambios planetaria suele ser significativamente más pequeña y ligera. Esto los hace ideales para aplicaciones como transmisiones de vehículos eléctricos, donde el espacio y el peso son escasos, pero un alto par del motor eléctrico es una necesidad.

El diseño concéntrico y anidado de los engranajes planetarios da como resultado un factor de forma muy compacto. La entrada (sol) y la salida (portadora o anillo) comparten el mismo eje central, lo que da lugar a una disposición de eje coaxial. Esta es una importante ventaja de diseño, ya que simplifica el diseño mecánico general, eliminando la necesidad de ejes desplazados y componentes adicionales como acoplamientos o correas para transferir potencia entre ejes paralelos. Esta compacidad inherente es una de las razones principales por las que son la caja de cambios elegida en aplicaciones que van desde mezcladores industriales hasta accesorios para motores de aviones y maquinaria de construcción.

Los sistemas de engranajes planetarios son conocidos por su alta eficiencia, que a menudo supera el 97% por etapa en condiciones óptimas. La razón de esto es doble. En primer lugar, se minimiza la pérdida de potencia debido al contacto rodante y la distribución de la carga entre varios engranajes planetarios. En segundo lugar, debido a que varios engranajes planetarios comparten la carga, las fuerzas sobre los dientes individuales de los engranajes son menores, lo que reduce la fricción y el desgaste. Esta distribución uniforme de la carga también contribuye a una durabilidad excepcional y una larga vida útil, incluso en ciclos de trabajo exigentes y continuos. Esta alta eficiencia es un factor clave para aplicaciones enfocadas al ahorro energético, como en sistemas de control de paso de aerogeneradores o robótica industrial de alta precisión.

La verdadera versatilidad del sistema de engranajes planetarios se desbloquea a través de sus diversas configuraciones. Al elegir selectivamente qué componente es la entrada, cuál es la salida y cuál se mantiene fijo, se puede lograr una amplia gama de relaciones de transmisión y direcciones de rotación. Esta sección explora las configuraciones más comunes y sus usos típicos, brindando información sobre las aplicaciones de cajas de engranajes planetarios en diferentes sectores.

Esta es la aplicación más frecuente de los engranajes planetarios. En esta configuración, la entrada se aplica al engranaje solar, la corona se mantiene estacionaria (fijada a la carcasa) y la salida se toma del portasatélites. Esto da como resultado una reducción en la velocidad de salida y un aumento proporcional en el par de salida. La relación de transmisión está determinada por el número de dientes de las coronas y planetarios. Esta configuración es el caballo de batalla de la industria y se encuentra en transmisiones de transportadores, polipastos de grúas y transmisiones de ruedas de equipos de minería pesados, donde se requiere un par elevado a bajas velocidades.

Una sobremarcha aumenta la velocidad de salida al tiempo que disminuye el par. Esto se logra utilizando el portasatélites como entrada, el engranaje solar como salida y manteniendo estacionaria la corona. Si bien es menos común que el reductor, esta configuración es crucial en las transmisiones automáticas de automóviles para permitir que el motor funcione a RPM más bajas a altas velocidades del vehículo, mejorando así la eficiencia del combustible.

Para invertir el sentido de giro se mantiene estacionario el portasatélites. La entrada se proporciona al engranaje solar y la salida se toma de la corona. Los engranajes planetarios, que actúan como locos, hacen que la corona gire en dirección opuesta al engranaje solar. Este es el principio fundamental detrás de la marcha atrás en las transmisiones de automóviles y también se utiliza en diversos mecanismos de cabrestante y desplazamiento.

Diseñar un sistema de accionamiento planetario confiable y eficiente es una tarea de ingeniería compleja que implica equilibrar numerosos factores. Un diseño exitoso debe cumplir con los objetivos de rendimiento en cuanto a torque, velocidad y vida útil mientras opera dentro de limitaciones físicas. Para quienes participan en el proceso, comprender las consideraciones de diseño de los sistemas de engranajes planetarios es fundamental para evitar errores comunes y lograr un rendimiento óptimo.

El corazón del diseño reside en los dientes del engranaje. Los ingenieros deben realizar cálculos rigurosos para garantizar que los dientes puedan soportar las tensiones de flexión y las tensiones de contacto (hertzianas) impuestas por el par transmitido. Los factores clave incluyen:

Además, el número de engranajes planetarios es una decisión crítica. Si bien tres planetas son comunes, el uso de cuatro o más puede aumentar aún más la capacidad de torsión y mejorar el reparto de carga, pero también complica la fabricación y el montaje del portasatélites.

La lubricación eficaz no es negociable para la longevidad y eficiencia de un accionamiento planetario. Tiene tres propósitos principales: reducir la fricción y el desgaste, eliminar el calor y proteger contra la corrosión. La elección entre salpicadura de aceite, circulación forzada de aceite o lubricación con grasa depende de la velocidad de funcionamiento, la carga y las condiciones ambientales. Las aplicaciones de alta velocidad generan una cantidad significativa de calor debido al viento y la fricción, lo que hace que la gestión térmica sea un desafío de diseño clave. Una refrigeración inadecuada puede provocar la degradación del aceite, pérdida de lubricidad y, en última instancia, fallos prematuros de engranajes y cojinetes. Los diseñadores deben garantizar una refrigeración suficiente, incorporando a veces intercambiadores de calor externos o aletas de refrigeración en la carcasa.

El portasatélites es un componente sometido a tensiones críticas. Debe ser lo suficientemente rígido para mantener una alineación precisa de los engranajes planetarios bajo carga completa para garantizar una distribución equitativa de la carga. Cualquier desviación puede hacer que un planeta soporte una cantidad desproporcionada de carga, lo que lleva a su falla prematura. Los cojinetes que soportan los satélites también están sometidos a cargas complejas. Deben soportar altas cargas radiales provenientes de las fuerzas de engrane de los engranajes, así como momentos de vuelco potencialmente significativos. Seleccionar el tipo de rodamiento correcto (a menudo rodamientos de rodillos cilíndricos o rodamientos de rodillos cónicos) y calcular con precisión su vida útil son pasos esenciales en el proceso de diseño para garantizar que el sistema cumpla con sus objetivos de confiabilidad.

Si bien las transmisiones planetarias ofrecen numerosos beneficios, no son el único sistema de engranajes disponible. Comprender su rendimiento en relación con otros tipos comunes, como los engranajes helicoidales de eje paralelo y los engranajes helicoidales, es crucial para seleccionar la tecnología adecuada para una aplicación determinada. Este análisis comparativo destaca las compensaciones que un ingeniero debe considerar.

La siguiente tabla proporciona una comparación directa basada en varios parámetros clave de diseño y rendimiento. Es importante señalar que estas son tendencias generales y los diseños específicos pueden variar.

| Característica | Sistema de engranajes planetarios | Engranajes helicoidales de eje paralelo | Sistema de engranaje helicoidal |

|---|---|---|---|

| Densidad de potencia | Muy alto. La carga se comparte entre múltiples engranajes planetarios. | Moderado. La carga es soportada por un único engranaje por etapa. | Bajo a moderado. El contacto deslizante limita la transmisión de potencia. |

| Eficiencia | Muy alto (a menudo >97% por etapa). Contacto principalmente rodante. | Alto (95-98% por etapa). Contacto rodante con algo de deslizamiento. | Bajo a moderado (50-90%). Dominado por la fricción por deslizamiento, especialmente en relaciones de reducción más altas. |

| Entrada/Salida Coaxial | Sí. Una ventaja de diseño clave para diseños compactos. | No. Los ejes de entrada y salida son paralelos y desplazados. | No. Los ejes de entrada y salida suelen estar a 90 grados. |

| Ratio por etapa | Alto. Las proporciones de 3:1 a 12:1 son comunes en una sola etapa. | Moderado. Normalmente se limita a aproximadamente 1:1 a 10:1 por etapa. | Muy alto. Las proporciones de una sola etapa pueden exceder fácilmente 50:1. |

| Conducir de espaldas | Generalmente reversible. La salida puede impulsar la entrada. | Generalmente reversible. La salida puede impulsar la entrada. | A menudo se autobloquea. El gusano puede impulsar la rueda, pero la rueda no puede impulsar el gusano en relaciones altas. |

| Complejidad y costo | Alto. Se requieren más componentes y tolerancias más estrictas. | Bajo a moderado. Diseño y fabricación más sencillos. | Moderado. El tornillo sin fin puede resultar complejo de fabricar. |

Como ilustra la tabla, los sistemas planetarios destacan en aplicaciones que exigen un alto par y potencia en un paquete pequeño y eficiente con ejes coaxiales. Sin embargo, esto tiene el costo de una mayor complejidad y un precio inicial más alto. Por el contrario, los engranajes de eje paralelo son una solución robusta y rentable para aplicaciones con menos espacio limitado. Los engranajes helicoidales no tienen rival para lograr relaciones de reducción de una sola etapa muy altas y proporcionar una función de frenado incorporada debido a su potencial de autobloqueo, pero su baja eficiencia puede ser un inconveniente importante. Esta comparación es vital para cualquiera que busque comprender los beneficios de los reductores de engranajes planetarios en el contexto del mercado de engranajes más amplio.

Garantizar la salud y confiabilidad a largo plazo de una accionamiento planetario requiere un enfoque proactivo para el mantenimiento y un buen ojo para detectar señales tempranas de problemas. Una estrategia de mantenimiento bien ejecutada puede evitar costosos tiempos de inactividad no planificados y extender significativamente la vida operativa del equipo. Esta sección describe las mejores prácticas y los problemas comunes, formando una guía para solucionar problemas de transmisión de engranajes planetarios.

Un programa de mantenimiento preventivo es la primera línea de defensa contra fallas prematuras. Este programa debe ser sistemático y basado en las recomendaciones del fabricante, ajustado a las condiciones de operación específicas.

Cuando surgen problemas, es fundamental poder diagnosticarlos correctamente. La mayoría de las fallas en las cajas de engranajes planetarios son sintomáticas de algunas causas fundamentales.

Al integrar un plan de mantenimiento sólido y comprender estos modos de falla comunes, los operadores pueden mejorar significativamente la confiabilidad de sus sistemas de transmisión planetaria y administrar de manera efectiva los costos de su ciclo de vida, asegurando que obtengan los beneficios a largo plazo de los reductores de engranajes planetarios.