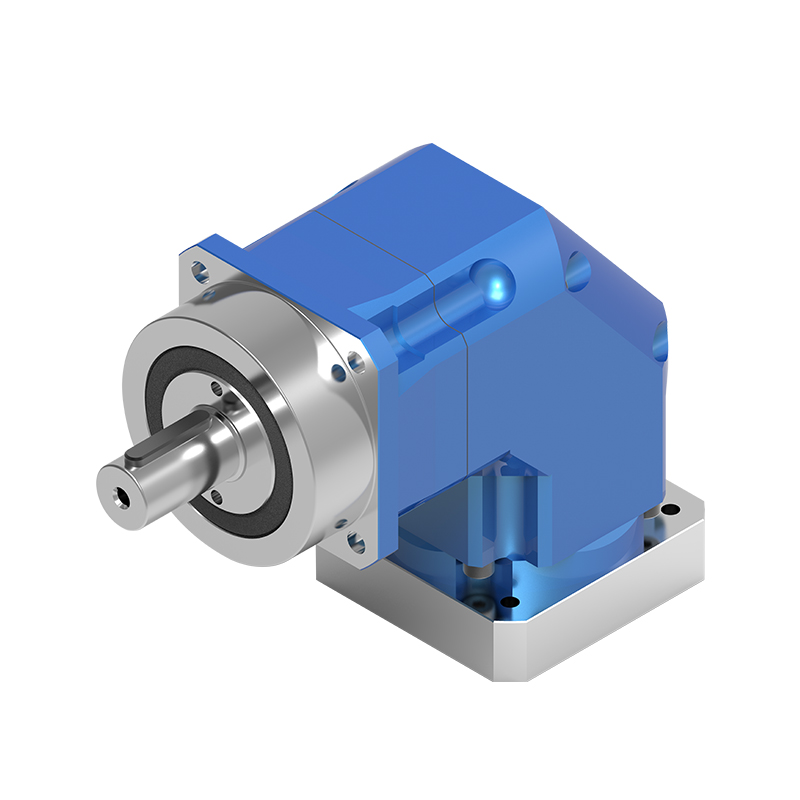

Reductor planetario de la serie AHB

Cat:Reductor planetario

Características del reductor planetario. 1. Silencioso: utilice engranajes helicoidales para lograr un funcionamiento suave y silenc...

Ver detallesLos reductores armónicos, también conocidos como engranajes de onda de tensión, son componentes críticos en maquinaria de precisión y ofrecen una alta capacidad de par, una precisión posicional excepcional y un diseño compacto. Su principio operativo único, que utiliza una ranura flexible, un generador de ondas y una ranura circular, permite un rendimiento superior en aplicaciones que requieren un control de movimiento preciso. Industrias como la robótica, la aeroespacial, los dispositivos médicos y la fabricación avanzada dependen en gran medida de los reductores de armónicos por su capacidad para mantener el rendimiento en condiciones exigentes. La selección de un reductor de armónicos confiable no es simplemente una decisión técnica sino una inversión estratégica en eficiencia operativa y productividad a largo plazo. Este artículo explora los factores esenciales para elegir reductores de armónicos duraderos, centrándose en métricas clave de rendimiento, consideraciones de materiales y prácticas de mantenimiento que garantizan una vida útil prolongada y un rendimiento constante en entornos industriales.

Seleccionando un reductor armónico que resista la prueba del tiempo requiere una evaluación exhaustiva de varios parámetros operativos y de ingeniería. Una selección superficial basada únicamente en el costo inicial o las especificaciones básicas puede provocar fallas prematuras, tiempos de inactividad no planificados y un mayor costo total de propiedad. En cambio, un enfoque holístico que considere las demandas específicas de la aplicación, las condiciones ambientales y las expectativas de rendimiento a largo plazo es esencial para tomar una decisión informada que se alinee con los objetivos operativos inmediatos y futuros.

Las características fundamentales de rendimiento de un reductor armónico (capacidad de torsión, velocidad de operación y precisión posicional) deben adaptarse meticulosamente a las demandas de la aplicación. Subestimar estos requisitos es una causa común de fallas tempranas de los componentes y de un rendimiento deficiente del sistema.

La longevidad de un reductor de armónicos está intrínsecamente ligada a los materiales utilizados en su construcción y a la calidad de sus procesos de fabricación. La ranura flexible, en particular, sufre deformación cíclica y, por lo tanto, es el componente más susceptible a fallar por fatiga.

Incluso con un reductor bien seleccionado, comprender y mitigar los desafíos comunes de rendimiento es clave para lograr confiabilidad a largo plazo. La gestión proactiva de estos problemas previene fallos inesperados y mantiene la precisión del sistema.

El calor es el principal adversario de cualquier sistema de engranajes de precisión. En los reductores armónicos, las ineficiencias en el proceso de engrane y la fricción de los rodamientos convierten la energía mecánica en calor. Las temperaturas de funcionamiento excesivas pueden degradar el lubricante, alterar las propiedades del material e inducir una expansión térmica que altera el engrane preciso de los engranajes. Para abordar esto, los ingenieros deben considerar la clasificación térmica del reductor, garantizar una disipación de calor adecuada a través de las superficies de montaje o refrigeración externa y seleccionar un lubricante con una clasificación de estabilidad térmica alta. Las aplicaciones con ciclos frecuentes de arranque y parada o cargas máximas elevadas son particularmente propensas a problemas térmicos y requieren un análisis térmico cuidadoso durante la fase de diseño. Una pregunta crítica para muchos ingenieros es: Cómo reducir el juego en un sistema de accionamiento armónico con el tiempo . Si bien los accionamientos armónicos son conocidos por su bajo juego inicial, este puede aumentar gradualmente debido al desgaste, especialmente si el sistema está sujeto a cargas de choque o lubricación inadecuada. La estrategia más efectiva es proactiva: seleccionar un reductor con una alta rigidez torsional y un diseño que minimice la concentración de tensión en la ranura flexible, combinado con un riguroso programa de mantenimiento preventivo que incluya controles regulares de desgaste y reposición de lubricación.

En la automatización de ciclos altos o de alta velocidad, la vibración y el ruido pueden ser indicadores de problemas subyacentes o pueden causar problemas con los equipos periféricos. Si bien los reductores armónicos son generalmente más silenciosos que muchos otros tipos de engranajes, no son inmunes. La vibración puede deberse a una desalineación con el motor o la carga, un generador de ondas desequilibrado o el desgaste de los componentes internos. El ruido suele ser consecuencia directa de vibraciones o de una lubricación inadecuada. Para garantizar un funcionamiento sin problemas, es esencial seguir procedimientos de montaje precisos, utilizar acoplamientos de alta calidad y realizar análisis de vibración periódicos como parte de un programa de mantenimiento basado en el estado. Esto lleva directamente al tema de Programa de mantenimiento de accionamiento armónico para robótica. . Los sistemas robóticos, con su programación compleja y sus exigentes ciclos de trabajo, requieren un enfoque de mantenimiento personalizado. Un programa integral debe incluir inspecciones periódicas para detectar ruidos o vibraciones inusuales, verificación de los pares de apriete de los pernos de montaje, monitoreo de la temperatura de funcionamiento y estricto cumplimiento de los intervalos de reemplazo de lubricación especificados por el fabricante, que a menudo se basan tanto en el tiempo de funcionamiento como en las condiciones ambientales.

Para tomar una decisión totalmente informada, es valioso comparar los reductores armónicos con otras tecnologías comunes de reducción de velocidad, como cajas de engranajes planetarios y transmisiones cicloidales. Cada tecnología tiene su propio conjunto de ventajas y desventajas, lo que las hace adecuadas para diferentes escenarios de aplicación. La elección entre ellos a menudo implica un cuidadoso equilibrio de las prioridades de rendimiento, incluida la precisión, el tamaño, la densidad de torsión, el costo y los requisitos de mantenimiento.

La siguiente tabla proporciona una comparación de alto nivel de estas tres tecnologías en varios parámetros clave. Es importante tener en cuenta que estas son características generales y los modelos específicos de diferentes fabricantes pueden variar.

| Parámetro | Reductor Armónico | Caja de cambios planetaria | Accionamiento cicloidal |

|---|---|---|---|

| Contragolpe | Muy bajo (a menudo cercano a cero) | Bajo a Medio | De bajo a cero |

| Densidad de par | Alto | Alto | muy alto |

| Precisión posicional | Excelente | bueno | Excelente |

| Rigidez torsional | Alto | muy alto | Extremadamente alto |

| Eficiencia | Alto (80-90%) | Alto (90-97%) | Medio-alto (75-85%) |

| Compacidad | Excelente (thin profile) | bueno | bueno (requires more axial space) |

| Resistencia a la carga de impacto | moderado | bueno | Excelente |

| Costo | Altoer | Medio | Altoer |

Como ilustra la tabla, los reductores de armónicos destacan en aplicaciones donde son primordiales un juego mínimo, una alta precisión posicional y un diseño compacto y liviano. Son la opción preferida en robótica articulada, accionamiento aeroespacial y equipos de fabricación de semiconductores. Por el contrario, las cajas de cambios planetarias ofrecen alta eficiencia y rigidez a un costo más competitivo, lo que las hace adecuadas para una amplia gama de tareas generales de automatización industrial donde la precisión ultraalta no es el factor principal. Las transmisiones cicloidales proporcionan una resistencia excepcional a las cargas de impacto y una longevidad, y a menudo encuentran su lugar en robots industriales de servicio pesado y maquinaria sujeta a cargas de alto impacto. Para aquellos que trabajan con Aplicaciones de reductor armónico de alta densidad de par. , la elección a menudo se reduce a tecnologías armónicas y cicloidales. Si bien las transmisiones cicloidales a veces pueden ofrecer una relación pura entre par y tamaño más alta, los reductores armónicos proporcionan una combinación superior de densidad de par, precisión y movimiento suave, por lo que son indispensables en las articulaciones de robots colaborativos e industriales donde el espacio es limitado pero el rendimiento no puede verse comprometido.

La selección de un reductor de armónicos de alta calidad es sólo el primer paso para lograr confiabilidad a largo plazo. Una estrategia de mantenimiento bien definida y ejecutada de manera consistente es lo que en última instancia determina la vida útil operativa del componente y protege la inversión. Un enfoque reactivo, esperando a que se produzca una falla, genera costosos tiempos de inactividad y posibles daños colaterales a otros componentes del sistema.

Un plan de mantenimiento proactivo se basa en tareas rutinarias basadas en el tiempo. Estas actividades están diseñadas para prevenir los modos de falla comunes asociados con los reductores de armónicos y generalmente se describen en la documentación del fabricante.

Para aplicaciones críticas donde el tiempo de inactividad no planificado es inaceptable, el objetivo final es pasar del mantenimiento preventivo al predictivo. Esto implica el uso de datos de sensores para monitorear el estado del reductor en tiempo real y realizar el mantenimiento solo cuando sea realmente necesario.

Al considerar Alternativas rentables de reductores de armónicos para maquinaria pesada. , es vital adoptar una perspectiva del costo total de propiedad. Si bien una caja de engranajes planetarios puede tener un precio de compra inicial más bajo, sus necesidades de mantenimiento potencialmente mayores y su vida útil más corta en una aplicación exigente podrían hacerla más costosa en un período de 10 años en comparación con un reductor armónico o cicloidal robusto que, con el cuidado adecuado, requiere una intervención menos frecuente y ofrece una mayor consistencia operativa. Del mismo modo, comprender la Esperanza de vida útil de un reductor de armónicos en máquinas CNC. No se trata de un número fijo de horas, sino más bien de una función de la carga aplicada, la velocidad de funcionamiento y la diligencia de mantenimiento. En un entorno CNC bien mantenido con cargas estables, un reductor armónico puede funcionar de manera confiable durante decenas de miles de horas, mientras que uno sujeto a cargas de choque frecuentes y una lubricación deficiente puede fallar mucho antes. La clave es integrar el reductor en un plan de gestión del sistema holístico que priorice el monitoreo del estado y la atención proactiva.

El camino hacia la selección de un proveedor confiable reductor armónico para uso industrial a largo plazo culmina en una síntesis de análisis técnico, comprensión operativa y previsión estratégica. Es necesario mirar más allá de la hoja de datos para considerar cómo interactuará el componente con todo el sistema mecánico y el entorno operativo durante su vida útil prevista. Al evaluar minuciosamente los requisitos de rendimiento, comprender la calidad de los materiales y la construcción, planificar una gestión térmica y de vibraciones eficaz y comprometerse con un protocolo de mantenimiento riguroso, los ingenieros y gerentes de planta pueden garantizar que sus reductores de armónicos brinden no solo un rendimiento inmediato, sino también décadas de servicio confiable. Este enfoque diligente transforma el reductor de armónicos de un componente simple a una piedra angular de la productividad y confiabilidad industrial.